Khi còn học trường, Dung sai hình học là một môn học mà tôi thực sự sợ, vì nó quá lý thuyết và tôi không biết nó có tác dụng gì. Hầu như tôi chẳng hiểu gì về Dung sai.

- Đề cương ôn tập học kì 1 môn Toán lớp 6 năm 2020 – Tuyệt chiêu giúp bạn đạt kết quả cao

- 15 Chuyên đề bồi dưỡng học sinh giỏi toán 6 – Tặng tài liệu PDF

- Tuyển tập kiến thức Toán 9: Học hiệu quả, đạt 9+ môn Toán!

- Tìm hiểu về Giáo án dạy thêm Toán 8 theo chủ đề – Đắm chìm trong vô vàn kiến thức

- Bộ Đề thi Toán lớp 7 Giữa kì 1 năm 2021 – 2022 (15 đề)

Phần lớn sinh viên chỉ quan tâm đến việc tìm câu trả lời cho bài tập ngay lúc đó, chứ không muốn hiểu sâu về môn học này. Nhưng họ không biết rằng, điều này đang giết chết khả năng học của họ trong tương lai. Việc chỉ làm bài tập chỉ giúp họ qua được môn học, nhưng hiểu căn bản sẽ giúp họ suốt đời không gặp khó khăn với nó.

Bạn đang xem: Dung sai hình học – Bí quyết giúp bạn hiểu căn bản!

Vậy làm sao để hiểu căn bản Dung sai một cách dễ dàng? Câu trả lời đơn giản là liên tưởng nó khi bạn đo đạc chi tiết. Đây chính là chìa khóa giải thích mọi vấn đề về Dung sai.

Vậy tại sao bạn cần Dung sai? Hãy tưởng tượng rằng điện trong nhà bạn bị cháy, bạn cần thay thế nó. Tương tự, khi bạn sản xuất ra nhiều sản phẩm, việc thay thế là điều không thể thiếu. Tuy nhiên, thực tế lại phức tạp hơn. Dù có cùng một bản vẽ, cùng một người gia công và cùng một máy, bạn sẽ không thể tạo ra hai sản phẩm giống hệt nhau. Đó chính là lí do Dung sai ra đời. Việc xác định phạm vi cho phép (khi kích thước sản phẩm nằm trong khoảng cho phép) là rất quan trọng.

Trong Dung sai, có hai loại rắc rối: Dung sai kích thước và Dung sai hình học.

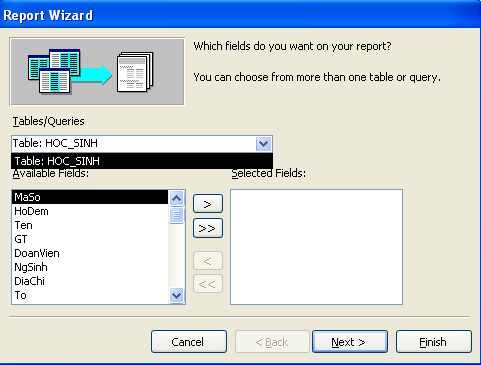

1. Dung sai kích thước

- Có ba cách ghi kích thước khác nhau.

- Cách ghi thẳng là ghi kích thước và trên khung bản vẽ có bảng quy định về dung sai cho phép. Người đứng máy tự tra. Ở Nhật có tiêu chuẩn Jis, trong khi ở Việt Nam, chúng ta chưa có tiêu chuẩn cụ thể.

- Cách ghi thứ hai là điền giá trị dung sai vào bản vẽ.

- Ngoài ra, còn có các kí hiệu dung sai trong lắp ghép, ví dụ 30h9 có nghĩa là 30 +0/-0.087.

- Những thông tin này khá dễ hiểu và tìm hiểu, nên không cần phải nói thêm nữa.

.png)

2. Dung sai hình học

2.1 Khái niệm Mặt chuẩn (Datum)

- Mặt chuẩn là một mặt “siêu phẳng & rộng” dùng để đo đạc kích thước hay dung sai của chi tiết.

- Mặt chuẩn A là mặt quyết định việc đặt chi tiết lên bàn “siêu chuẩn”.

- Mặt chuẩn B và C là các mặt vuông góc với nhau và vuông góc với mặt chuẩn A.

- Mặt chuẩn ưu tiên theo thứ tự chữ cái A, B, C (tùy theo bản vẽ và yêu cầu có thể có nhiều hơn nữa).

2.2 Thứ tự ưu tiên của mặt chuẩn

- Mặt chuẩn A là mặt quyết định việc đặt chi tiết lên bàn “siêu chuẩn”.

- Mặt chuẩn B là mặt chiếu chính.

- Mặt chuẩn C là mặt chiếu trái.

3. Các loại sai lệch và thực tế

3.1 Sai lệch độ thẳng

- Sử dụng thanh thước thẳng chuẩn để tìm ra vị trí có khe hở lớn nhất.

- Đo khe hở tại các mặt cắt vuông góc.

Vì hạn chế độ dài của một bài viết, tôi sẽ tiếp tục phần 2 trong bài viết sau. Đừng quên đọc tiếp nhé!

Đọc thêm tại Izumi.Edu.VN

Nguồn: https://izumi.edu.vn/

Danh mục: Tài liệu toán